مرکز پژوهشهای مجلس در یک گزارش، الزامات بازسازی و نوسازی صنایع را بررسی کرده است. آمارها نشان میدهد که پس از آغاز دور جدید تحریمها در سال ۱۳۹۷، خالص سرمایهگذاری در بخش صنعت کاهش قابلتوجهی داشته است و به همین دلیل، بسیاری از ماشینآلات در این بخش فرسوده شدهاند. به واسطه مستهلک شدن دستگاهها، در حال حاضر بیش از یکسوم بنگاههای صنعتی کوچک، با کمتر از ۵۰ درصد ظرفیت فعالیت میکنند که در صورت تداوم آن ممکن است پایانی تلخ را برای پروژه صنعتی شدن ایران رقم بزند.

دستیابی به فناوری روزآمد یکی از متغیرهای اساسی رقابتپذیری و بهرهوری صنعتی محسوب میشود، بااینوجود بسیاری از واحدهای صنعتی در ایران با مشکل نوسازی صنعتی روبهرو هستند. براساس آمارها ٣٢ درصد از واحدهای صنعتی کوچک، بهدلایلی نظیر فرسودگی فناوری تولید، با ظرفیتی کمتر از ۵٠ درصد در حال فعالیت هستند. همچنین روند تغییرات در یک دهه گذشته نشان میدهد که تعداد واحدهای صنعتی غیرفعال به طور مستمر در حال افزایش بوده است.

بسیاری از واحدهای صنعتی به دلایلی ازجمله کمبود نقدینگی، فرسودگی ماشینآلات، ضعف تکنولوژی و سایر عوامل مشابه، از چرخه تولید خارج شدهاند. براساس گزارش منتشر شده توسط مرکز پژوهشهای مجلس شورای اسلامی که به بررسی «الزامات و چالشهای بازسازی و نوسازی صنایع ساختمحور در ایران» پرداخته است؛ برای اجرای موفق طرح نوسازی و بازسازی خطوط تولید واحدهای صنعتی، تعیین صنایع اولویتدار برای اخذ انواع حمایتها ضروری است. برهمیناساس لازم است استراتژی توسعه صنعتی تدوین شده و در گام نخست برنامه نوسازی و بهروزرسانی تجهیزات برای صنایع پیشران اجرایی شود. درهمینحال در این گزارش تاکید شده که مهمترین مشکل پیش روی متولیان و واحدهای صنعتی متقاضی نوسازی و بهروزرسانی تجهیزات، «تامین مالی پایدار طرحهای بازسازی و نوسازی واحدهای صنعتی» است.

در دنیای کنونی بهبود وضعیت اقتصادی کشورها در گروی رشد اقتصادی است و این امر جزء از طریق افزایش سرمایهگذاری در امور تولیدی میسر نخواهد بود. از آنجا که توسعه ظرفیتهای تولیدی، مستلزم بهرهگیری از فناوریهای بهروز و ماشینآلات پیشرفته است، سیاستگذاری برای بازسازی و نوسازی خطوط تولید، یک رکن موثر در تحققبخشی به رشد اقتصادی سریع و مستمر محسوب میشود. در همین راستا، یکی از کلیدیترین احکام قانونی مصوب شده در سنوات گذشته، بند «ح» ماده ۴۶ قانون برنامه ششم توسعه است که صراحتا به نوسازی و بازسازی صنایع تاکید دارد. اما بهرغم گذشت نزدیک به هفت سال از تصویب این حکم قانونی، شواهد موجود از عدم اجرای کامل این حکم قانونی و وضعیت نامساعد ماشینآلات و فناوریهای خطوط تولید اغلب واحدهای صنعتی کشور حکایت میکند.

به استناد دادههای ارائهشده توسط مرکز آمار ایران، رشــد منفی تشکیل سرمایه ثابت ناخالص داخلی در ماشینآلات در نیمی از سالهای دهه ۱۳۹۰، بهویژه رشد منفی ۳۸.۹ درصدی در سال ۱۳۹۱، رشد منفی ۳۳.۶ درصدی در سال ۱۳۹۷ و رشــد منفی ۱۹.۵ درصدی در سال ۱۳۹۸، از یکسو، بهمعنای پیشی گرفتن هزینه استهلاک ماشینآلات واحدهای صنعتی از مقدار سرمایهگذاریهای جدید انجام شده در ماشینآلات و تجهیزات است و ازسویدیگر از این واقعیت حکایت میکند که در فضای کشور، انگیزهای برای سرمایهگذاری در نوسازی ماشینآلات و تجهیزات مستهلک واحدهای صنعتی وجود ندارد.

همچنین، جهشهای رخ داده در نرخ ارز از سال ۱۳۹۷ تاکنون، هزینه بهروزرسانی و جایگزینی ماشینآلات خطوط تولید را بهطور فزاینده افزایش داده است؛ بهنحویکه، خرید ماشینآلات بهروز و نوسازی خطوط تولید برای تولیدکنندگان بسیار پرهزینه و در برخی موارد غیرممکن شده است. ادامه فعالیت با ماشینآلات منسوخ، بهجز آنکه رقابتپذیری تولیدات داخلی را در مقابل تولیدات خارجیِ رقیب از نظر تنــوع، بهروز بودن و کیفیت محصولات کاهش میدهد، بهدلیل فرسودگی ماشینآلات منجر به افزایش هزینه تولید شده و سودآوری واحدهای تولیدی را کاهش میدهد. ادامه حیات واحدهای صنعتی فعال در بلندمدت با ماشینآلات مستهلک امکانپذیر نیست و ناکامی واحدهای صنعتی در بهروزرسانی ماشینآلات و تجهیزات خطوط تولید، کلیدیترین عامل محدودکننده ظرفیت رشد اقتصادی کشور طی دهه آتی خواهد بود.

کیفیت سرمایه صنعتی و بهرهوری در کشور

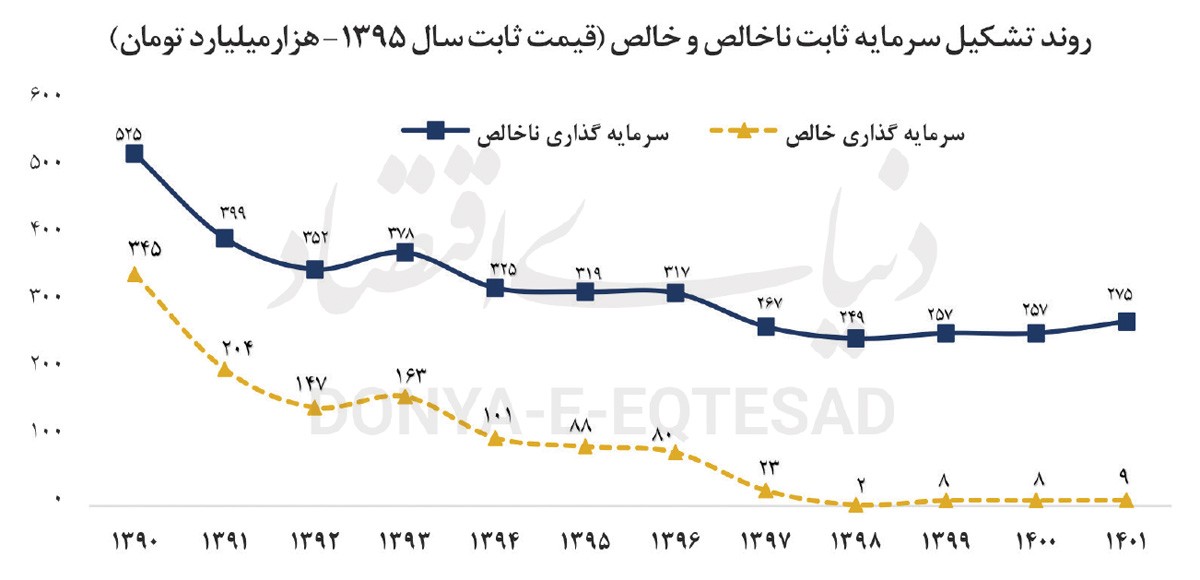

بررسی روند تشکیل سرمایه در کشور طی دهه اخیر گویای این واقعیت است که اقتصاد کشور در دهه آتی با محدودیت جدی در یکی از کلیدیترین عوامل تعیینکننده ظرفیت رشــد اقتصادی مواجه است و این مساله ضرورت نوسازی بنگاههای صنعتی را دوچندان میکند. در طی دهه اخیر بهویژه همزمان با بازگشت دور جدید تحریمها و افزایشهای مکرر در نرخ ارز، تشکیل سرمایه روند نزولی به خود گرفته، درحالیکه استهلاک سرمایه بهطور فزایندهای افزایش یافته است. براساس آمارهای بانک مرکزی به قیمت ثابت سال ۱۳۹۵، تشکیل سرمایه ثابت ناخالص طی سالهای ۱۳۹۰ تا ۱۴۰۱ به میزان ۴۸ درصد کاهشیافته و رقم تشکیل سرمایه ثابت ناخالص، از ۵۲۵ هزارمیلیارد تومان در سال ۱۳۹۰ به ۲۷۵ هزارمیلیارد تومان در سال ۱۴۰۱ تقلیل پیدا کرده است. اگر از رقم تشکیل سرمایه ثابت ناخالص، استهلاک سرمایه را کم کنیم، ملاحظه میشود در طی دوره مورد بررسی، تشکیل سرمایه ثابت خالص حدود ۹۸ درصد کاهشیافته و از ۳۴۵ هزارمیلیارد تومان در سال ۱۳۹۰ به ۹هزارمیلیارد تومان در سال ۱۴۰۱ افول کرده است.

این آمار نشان میدهد که بخش عمدهای از سرمایهگذاریهایی که در اقتصاد کشور در حال انجام شدن است، بهدلیل مستهلک و فرسوده بودن تجهیزات و خطوط تولید، صرف جبران استهلاک میشود و در عمل از محل سرمایهگذاریهای جدید، ظرفیتهای جدید چندانی به اقتصاد کشور افزوده نمیشود.

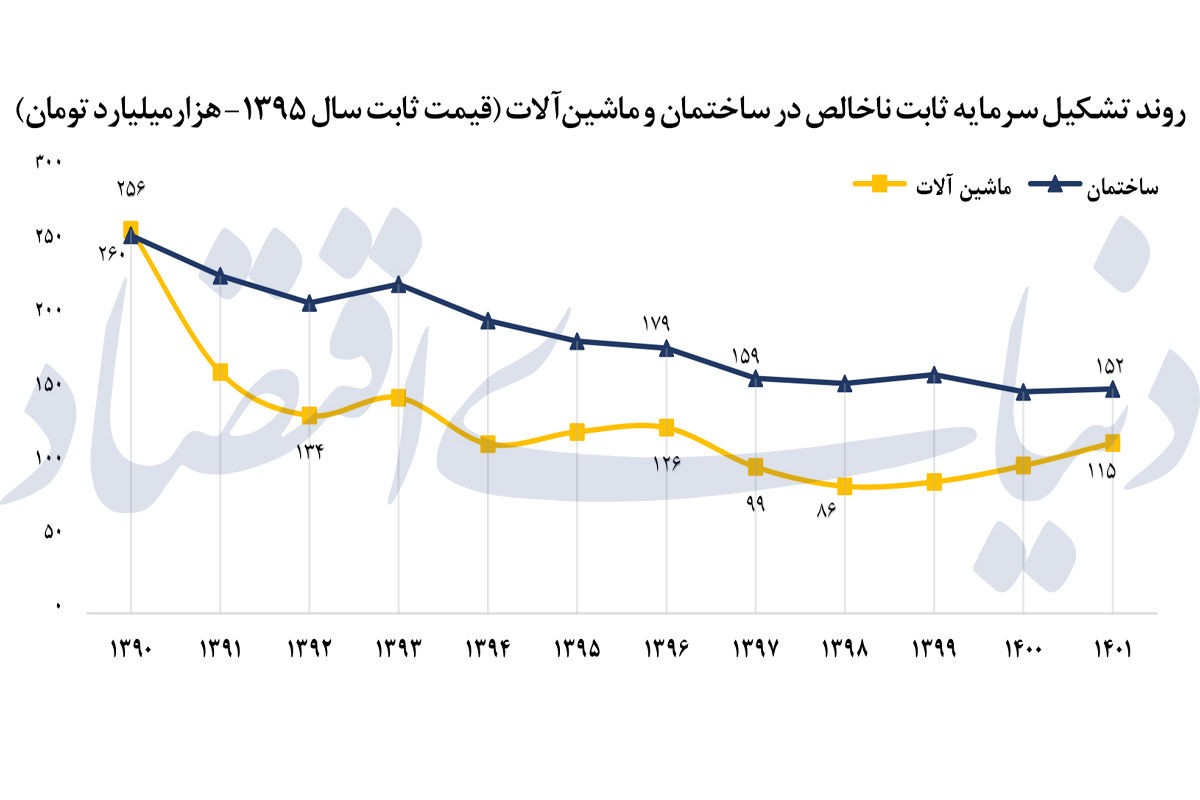

لازم به ذکر است؛ که مستهلک و فرسوده بودن ماشینآلات و خطوط تولید واحدهای صنعتی، زمانی مشخصتر میشود که روند تشکیل سرمایه را به تفکیک دو بخش «ساختمان» و «ماشینآلات» مورد بررسی قرار دهیم. تشکیل سرمایه در هر دو بخش ساختمان و ماشینآلات روندی نزولی داشته اســت، اما تشکیل سرمایه در بخش ماشینآلات در طی دهه گذشته، ۵۶ درصد و در بخش ساختمان ۴۱ درصد کاهش داشته است. بررسی میزان تشکیل سرمایه در ماشینآلات و لوازم کسبوکار نیز گویای آن است که به علت مستهلک بودن خطوط تولید، تشکیل سرمایه در ماشینآلات و لوازم کسبوکار در دو بخش «صنایع و معادن» و «خدمات»، افول چشمگیری را تجربه کرده است. به این صورت که تشکیل سرمایه در ماشینآلات کسبوکارهای فعال در بخش صنایع و معادن ۵۷ درصد و در بخش خدمات ۵۹ درصد کاهش یافته است. درواقع، فرسودگی ماشینآلات خطوط تولید و ناکامی در اجرای طرح نوسازی صنایع، در عمل منجر به آن شده که بخش قابلتوجهی از سرمایهگذاریهای انجام شده در اقتصاد کشور، صرف جبران استهلاک سرمایه و حفظ ظرفیتهای تولیدی موجود شود. براساس آمارهای انتشاریافته توسط سازمان ملی بهرهوری، بهواسطه مستهلک شدن سرمایههای فیزیکی، متوسط رشد بهرهوری کل عوامل تولید در بخش صنعت طی دهه ۱۳۹۰، منفی ۰.۲ درصد برآورد شده است.

وضعیت واحدهای صنعتی مستقر در شهرکهای صنعتی

براساس آمارهای ارائهشده توسط سازمان صنایع کوچک و شهرکهای صنعتی ایران، بیش از ۵۲ هزار واحد صنعتی در شهرکها و نواحی صنعتی کشور به بهرهبرداری رسیده است که از این تعداد حدود ۴۵ هزار و ۴۹۸ واحد صنعتی فعال و حدود ۶۵۸۹ واحد صنعتی غیرفعال هستند. از کل واحدهای به بهرهبرداری رسیده تعداد ۴۸ هزار و ۱۲۴ (حدود ۹۲ درصد) از واحدهای صنعتی خرد و کوچک، تعداد ۳۰۶۴ واحد صنعتی (۶ درصد) با مقیاس متوسط و تنها ۸۹۹ واحد صنعتی (۲ درصد) در مقیاس بزرگ هستند. همچنین، از میان واحدهای صنعتی فعال در شهرکهای صنعتی نیز حدود ۱۳ هزار و ۸۸۳ واحد صنعتی (۳۱ درصد) با ظرفیت بالای ۷۰ درصد مشغول به فعالیت هستند. تعداد ۱۷ هزار و ۱۱۴ واحد صنعتی (۳۸ درصد) حدود ۵۰ تا ۷۰ درصد از ظرفیت خود را بهکار گرفتهاند و حدود ۱۴ هزار و ۵۰۱ واحد صنعتی (۳۲درصد) با ظرفیت کمتر از ۵۰ درصد مشغول به فعالیت هستند.

تحریم عامل تعطیلی

به استناد آمارهای ارائهشده توسط سازمان صنایع کوچک و شهرکهای صنعتی ایران، طی نیمه دوم دهه ۹۰ شمسی بهشمار واحدهای صنعتی غیرفعال، بهطور قابلتوجهی افزوده شده است. از ۶۵۸۸ واحد صنعتی غیرفعال، حدود ۳۶۹۶ واحد صنعتی (۵۶ درصد از واحدهای صنعتی غیرفعال) در فاصله سالهای ۱۳۹۶ تاکنون تعطیل شدهاند. درواقع، با بازگشت دور جدیدی از تحریمها، محیط کسبوکار پیرامون فعالان اقتصادی بیش از گذشته متغیر، بیثبات و نامساعد شد، اقتصاد کشور انواع شوکهای قیمتی و ارزی را تجربه کرد و این شرایط در کنار نارسایی در تامین مواد اولیه و مستهلک بودن ماشینآلات و تجهیزات، آثار نامساعدی را بر بخش مولد اقتصاد کشور برجای گذاشت؛ به شکلیکه، بخشی از واحدهای تولیدی تعطیل شدند و برخی دیگر به ادامه فعالیت در زیر ظرفیت بهینه وادار شدند و بیم آن میرود که با ادامه این شرایط، واحدهای بیشتری به ورطه تعطیلی گرفتار شوند.

چرایی تعطیلی واحدهای صنعتی

گزارش منتشر شده توسط مرکز پژوهشهای مجلس شورای اسلامی به دلایل تعطیلی واحدهای صنعتی مستقر در شهرکهای صنعتی پرداخته است. براساس این گزارش ۵۳.۶ درصد از واحدهای صنعتیغیرفعال در شهرکهای صنعتی بهدلیل کمبود نقدینگی، ۱۶.۹ درصد از واحدهای صنعتی تعطیل شده در شهرکهای صنعتی بهدلیل عدم تقاضای بازار، نزدیک به ۴ درصد از واحدهای صنعتی بهدلیل اختلاف فیمابین شرکا، نزدیک به ۴ درصد از واحدهای صنعتیغیرفعال بهدلیل عدم تامین مواد اولیه، حدود ۱,۳ درصد از واحدهای صنعتیغیرفعال بهدلیل فرسودگی ماشینآلات و ضعف تکنولوژی، ۰.۹ درصد از واحدهای صنعتی تعطیل به موجب مشکلات زیرساختی، ۰.۸ درصد از واحدهایغیرفعال بهدلیل مشکلات قضایی و حدود ۲۰ درصد از واحدهای صنعتی تعطیل در شهرکهای صنعتی نیز بهدلیل مواجهه با ترکیبی از مشکلات اشاره شده از ادامه فعالیت بازماندهاند.

همچنین، بررسی توزیع استانی عوامل موثر در تعطیل شدن واحدهای صنعتی، گویای آن است که چالش ضعف در ماشینآلات و تجهیزات در استانهای ایلام، لرستان، خراسان جنوبی، یزد، مازندران، چهارمحال و بختیاری، اردبیل، سمنان، کهگیلویه و بویراحمد، کردستان و اصفهان، بیش از میانگین سطح کشور است. ازسویدیگر، تلفیق سهم واحدهای تعطیل که یا بهدلیل ضعف در ماشینآلات و تجهیزات غیرفعال هستند و یا بهدلیل مجموعهای از مسائل ازجمله نارسایی در تامین مواد اولیه، کمبود نقدینگی، مستهلک بودن ماشینآلات و… تعطیل شدهاند، گویای آن است که ضعف تکنولوژی در کنار سایر مسائل موجب تعطیلی نزدیک به نیمی از واحدهایغیرفعال در استانهای صنعتی کشور شده است. نزدیک به ۴٨ درصد از واحدهای صنعتیغیرفعال در استان زنجان و ۴٧ درصد از واحدهای صنعتی تعطیل در استان اصفهان بهدلیل مجموعهای از مسائل ازجمله فرسودگی ماشینآلات تعطیل شدهاند.

اجرای موفق طرح بازسازی و نوسازی صنایع

موفقیت در اجرای طرح نوسازی و بازسازی واحدهای صنعتی، مستلزم ایجاد مجموعهای از شرایط است. در درجه نخست آنکه باید دسترسی به ماشینآلات و فناوری موردنظر بهلحاظ مالی امکانپذیر باشد. در محیط اقتصادی کشور، سرمایهگذاری برای نوسازی خطوط تولید توجیه اقتصادی داشته باشد. ازسویدیگر دسترسی کشور به ماشینآلات و فناوریهای روز نیز باید فراهم باشد و امکانپذیری فنی برای کشور وجود داشته باشد. در نهایت نیاز است که سرمایهگذاری قابل توجهی بر روی سرمایههای انسانی و تحقیق و توسعه شود.

بااینوجود موانع متعددی در این بخش به چشم میخورد که بهطور کلی عبارتند از: چالشهای پیش روی بازسازی و نوسازی واحدهای صنعتی؛ مشکلات فراروی امکانپذیری فنی؛ چالشهای فراروی امکانپذیری اقتصادی؛ کاستیهای فراروی امکانپذیری مالی و چالشهای فراروی ارتقای ظرفیت جذب و بهکارگیری تکنولوژیهای جدید.

راهکار گذر از کاستیهای فرسودگی

موفقیت در اجرای پروژه نوسازی و بازسازی خطوط تولید و ماشینآلات واحدهای صنعتی، نیازمند ایجاد چهار نوع امکانپذیری شامل امکانپذیری فنی، امکانپذیری اقتصادی، امکانپذیری مالی و ارتقای ظرفیت جذب تکنولوژیهای جدید در صنایع است. از پیشنیازهای اساسی برای اجرای موفق طرح نوسازی و بازسازی خطوط تولید واحدهای صنعتی، تعیین بخشها و صنایع حائز اولویت برای اخذ انواع حمایتهاست. با وجود اهمیت نوسازی و بهروزرسانی تجهیزات واحدهای صنعتی، اما ضعف و تنگنای قانونی در نوسازی و بازسازی و فقدان ضمانت اجرایی قوانین موجود در عمل موجب شده است که حمایتها و تسهیلات لازم بهقدر کافی در اختیار واحدهای متقاضی نوسازی و بازسازی قرار نگیرد.

بر این اساس ضروری است در شــرایط حاضر «لایحه حمایت از بازسازی و نوسازی صنایع پیشران» که از الزام اجرایی بالا برخوردار باشد، تدوین و تصویب شود. در نوسازی و بهروزرسانی صنایع، سازمانهایی نظیر سازمان گسترش و نوسازی صنایع ایران (ایدرو)، سازمان صنایع کوچک و شهرکهای صنعتی ایران و نهضت احیای واحدهای اقتصادی بهعنوان متولیان امر نقشآفرینی میکنند. ازاینرو، ضروری است در لایحه پیشنهادی، تقسیم کار مشخصی فیمابین این سازمانها انجام گیرد و متولی واحد برای امر نوسازی و بازسازی تعیین شود. همچنین، با توجه به آنکه مهمترین چالش فراروی متولیان و واحدهای صنعتی متقاضی نوسازی و بهروزرسانی تجهیزات، تامین مالی پایدار طرحهای بازسازی و نوسازی واحدهای صنعتی است، لذا ضرورت دارد که لایحه پیشنهادی انواع حمایتهای پولی، مالی، تجاری و… را بهشرح ذیل دربرگیرد:

– اصلاح ماموریت صندوق صنایع پیشرفته با هدف حمایت از بازسازی و نوسازی ماشینآلات و تجهیزات خطوط تولید صنایع پیشران.

– اعطای سهم مشخصی از تسهیلات ارزی صندوق توسعه ملی (با تایید وزارت صمت) برای واردات ماشینآلات و تجهیزات مورد نیاز واحدهای صنعتی مشمول بهروزرسانی، توسعه ابزارهای جدید تامین مالی و بهرهگیری از ابزار تامین مالی زنجیرهای در واردات ماشینآلات و تجهیزات مورد نیاز واحدهای صنعتی مشمول بهروزرسانی.

– تبدیل منابع مالی پیشبینی شده در بودجههای سنواتی.

– تسری مشوقهای مالی در نظر گرفته شده در بند «ب» ماده ۱۱ قانون جهش تولید دانشبنیان (در قالب در نظر گرفتن اعتبارات مالیاتی قابل قبول) برای ارتقا و نوسازی خطوط تولید واحدهای صنعتی، پذیرش هزینه اضافی استهلاک درخصوص سرمایهگذاریهای انجام شده برای بازسازی و نوسازی ماشینآلات و تجهیزات خطوط تولید.

– معافیت حقوق گمرکی برای واردات ماشینآلات با فناوری روز دنیا جهت جایگزینی با ماشینآلات فرسوده.